光催化手性合成,釜式和連續(xù)流究竟哪個好?點擊次數:2489 更新時間:2020-03-16

研究背景:

可見光催化具有綠色、低碳、可持續(xù)的特點,是21世紀非常具有挑戰(zhàn)和應用前景的發(fā)展方向之一,但常規(guī)的釜式工藝由于反應容器體積和反應介質的影響,極大地限制了其工業(yè)化應用。

微反應器技術因其優(yōu)異的傳質和傳熱效率,持液體積小,安全性高等優(yōu)勢,使得這種新型技術的應用越來越廣泛。將光催化和微反應器技術結合起來,從而獲得一種可持續(xù)化,易工業(yè)化放大的新型光化學合成技術。

α-官能化的β酮酸酯是一類非常重要的分子結構單元,尤其是手性α-位羥基化的β-酮酸酯類結構廣泛存在于具有生物活性的天然化合物、藥物中間體中。

盡管諸多文獻報道了用于合成此類化合物的多種策略,但是直接的制備方法是采用不對稱催化β-酮酸酯的羥基化。目前已有文獻報道的方法普遍存在一些阻礙其廣泛應用的問題,主要是催化劑活性低、選擇性不高、實驗條件苛刻、不適于放大反應。

工藝研究:

大連理工大學化工學院精細化工國家重點實驗室的研究團隊 ,選取了1-茚酮-2-甲酸金剛酯類衍生物(β酮酸酯類)作為底物,通過Corning AFR光化學反應器進行了可見光催化氧化的相關研究,同時也與傳統的釜式工藝進行了對比。

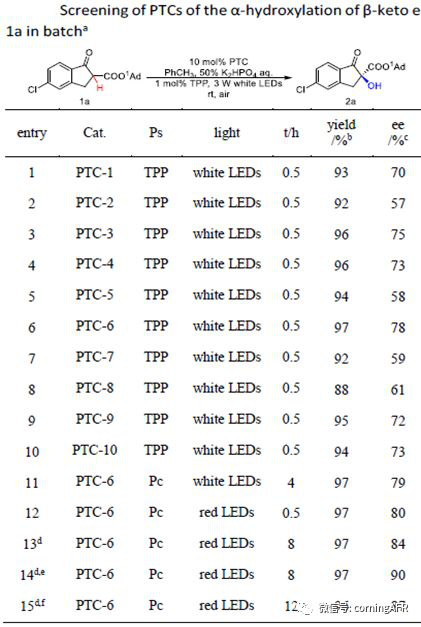

為了使得對比的效果更明顯,更有說服力,作者首先進行了釜式條件下的的工藝篩選,如圖1所示:

圖1. 釜式條件下的的工藝篩選

可以看到,當使用催化體系PTC-6+Ps時,釜式條件,常溫下,紅光照射反應30分鐘,轉化率為97%,ee%值為80%;延長反應時間至8小時,可得結果,轉化率97%,ee%值可得90%。

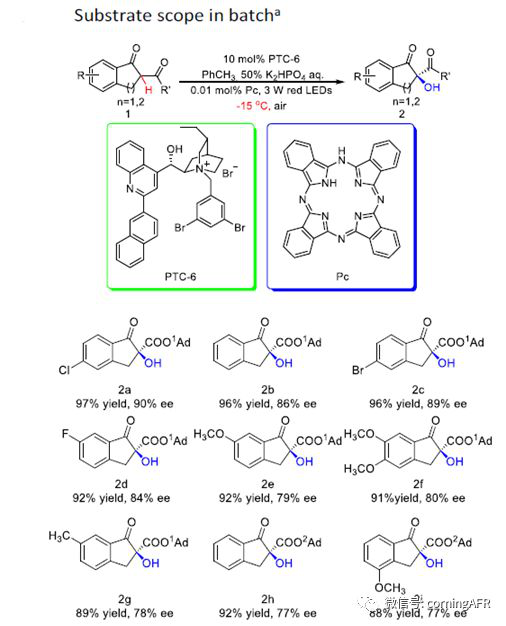

在確定了反應條件后,作者又在該釜式工藝下進行了底物的拓展研究,結果如圖2所示。

圖2. 釜式工藝下底物的拓展研究

當底物(1a,1c,1d)苯環(huán)上為吸電子基團(Cl,Br,F)時,ee%值(84-90%)均比較優(yōu)異;當底物(1e,1f,1g)苯環(huán)上有供電子基團(CH3,OCH3)時,ee%值(78-80%)均降低。此外,空間位阻(1h,1i)的增大也會降低產物的ee%值(77%)。

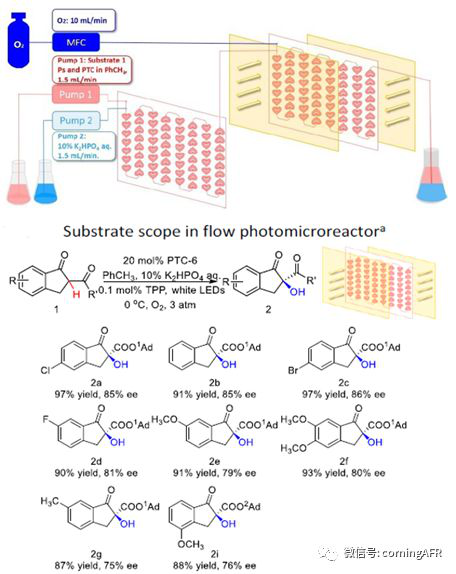

在確定了溶劑,催化劑,光敏劑體系等條件后,作者將其在Corning AFR的光化學反應器(圖3上部分:流程圖)上進行了對比試驗。

圖3. Corning AFR的光化學反應器初步對比實驗

將底物,催化劑,光敏劑溶于甲苯中配制成有機相;將磷酸氫二鉀溶于水中配制成水相;所得有機相和水相通過進料泵進入反應器;氧氣則通過鋼瓶和質量流量控制器進入反應器。同時對反應參數也進行了篩選。

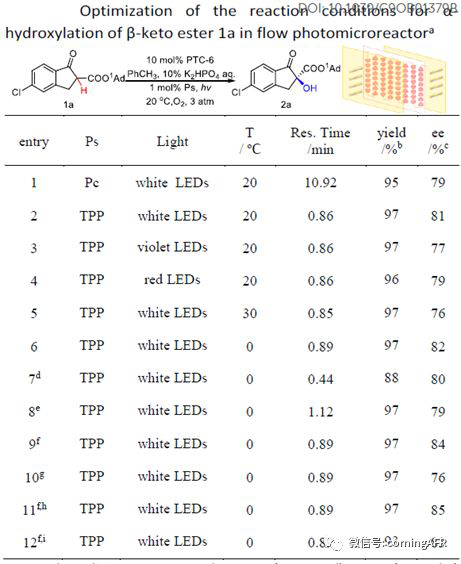

圖4. 連續(xù)流工藝優(yōu)化

結果如圖4所示,有機相流速1.5ml/min,水相流速1.5ml/min,氧氣流速10ml/min,背壓3bar,在0℃下,白光照射54秒,即可獲得97%的轉化率,且ee%值可達85%。

可以看出,使用Corning AFR光學反應器,將反應時間從斧式工藝下的8小時縮短至僅需54秒。這是基于反應器*的傳質,傳熱效率以及優(yōu)異的光利用率,能大大強化反應速率。

此外,作者也在Corning AFR上對反應底物進行了拓展,結果如圖3所示,可以看到相比于釜式工藝,在大大縮短反應時間(54秒 vs 8小時)的前提下,依然獲得了基本等同的反應效果。這也是歸功于AFR優(yōu)異的傳質傳熱。

實驗總結:

總體來講,Corning AFR光化學反應器相比于傳統的釜式反應器,能大大強化反應,加快反應速度,極大地縮短了反應時間。

此外連續(xù)流反應與間歇反應模式相比具有光照均勻,可連續(xù)化等優(yōu)勢,尤其適合可見光催化放大反應,有效解決間歇模式下光催化放大反應透光度降低和不均勻的問題。

參考文獻:

Org. Biomol. Chem., 2019, DOI: 10.1039 /C9OB01379B.

康寧反應器技術

康寧LED Photo光化學流動反應器系統

l 配有6個不同波長的LED光源

l LED光源強度可自由調節(jié)

l LED光源從玻璃模塊兩邊均勻覆蓋

l 液體冷卻延長LED使用壽命

l 由iPad無線遙控光源波長和強度選

l 產品覆蓋實驗室研發(fā)到千噸級工